|

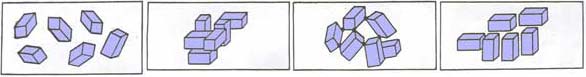

ISLATMA NEDİR? Islatma, pigment parçacıklarının yüzeylerinden hava veya nemi uzaklaştırmak, pigment parçacıklarını dağıtmak ve pigment parçacıklarının tekrar bir araya gelmelerini engellemek anlamını taşır.

Pigment partikülleri iyi ıslatılmazsa boyada bir çok probleme sebebiyet verebilirler. Bunlar;

olarak sıralanabilir.

Pigmentler farklı özellik ve yapılara sahiptirler. Pigmentler hidrofilik, hidrofobik ya da nötraldirler. Bir çok inorganik pigment hidrofilik (suyu seven), bir çok organik pigment ise hidrofobiktir. (suyu iten)

ISLATMA MEKANİZMASI NASIL ÇALIŞIR? Islatma; yüzey gerilimi düşük bir sıvının, yüzey gerilimi yüksek olan bir katı madde üzerinde yayılmasıdır. Yayılma ortaya çıktığında, yayılma katmanı ile yeni ıslanan katı madde arasındaki açı sıfırdır. Buna temas açısı denir. Temas açısının değeri arayüz kuvvetlerinden dolayı ortaya çıkar. Temas açısı sıfır olduğunda katı sıvıyı çekecek (adhezyon), sıvının kendi moleküllerinin birbirine çekmesine (kohezyon) eşit olacak ve sıvı katıya tamamen yayılacaktır. Yayılma olduğunda sistemin serbest yüzey enerjisinde azalma olacaktır.

Dispersiyonda amaç yüzey gerilimini düşürmektir. Bu kuvvet yüzeydeki nem ile artıp ısı ile azalır. Bundan dolayı dispersiyonun yüksek sıcaklıkta yapılması tavsiye edilir. Islatma işleminin sağlanabilmesi için pigment yüzeyinden nemi uzaklaştırıp, nemin yerini bağlayıcının almasını sağlamaktır. Bunu sağlayacak olan ise ıslatıcı ya da dispergatör dediğimiz ajanlardır. Islatıcılar kullanım alanlarına göre (solventli, solventsiz, suda çözünen polimer sistemler) değişik yapıda olabilirler. Anyonik, katyonik, elektronötral amfoterik, non-iyonik gibi. Su bazlı boyalarda genellikle non-iyonik ve aniyonik yapıda ıslatıcılar kullanılırken, solvent bazlı boyalarda aniyonik, katyonik, elektronötral yapıda ıslatıcılar kullanılmaktadır. Polar gruplar içeren ıslatıcıların polar uçları, pigment tanecikleri tarafından çekilir ve temas yüzey gerilimi ile birlikte bağlayıcının da yüzey gerilimi düşerek ıslatma işlemi kolaylaştırılmış olur. Islanmanın gücü pigmentlerin tane büyüklüğüne ve yağ absorbsiyonuna bağlı olmakla beraber, bağlayıcının ıslatma özelliklerinede bağlıdır. Tane iriliği büyük, yağ absorbsiyonu düşük olan pigmentler, tane iriliği küçük, yağ absorbsiyonu fazla olan pigmentlere göre daha kolay ıslatılır. Organik pigmentlerdeki topaklar daha sıkı olduğundan inorganik pigmentlerden daha zor ıslanırlar. Pigment tanecikleri arasındaki çekim kuvveti ne kadar fazla ise topaklanmada o derece kuvvetli olacağından ıslatıcı maddelerin etkiside azalacaktır.

Islatma ve dispersiyon ajanları birçok fonksiyona sahip olabilirler, ama asıl iki özelliği, dispersiyon prosesinin tamamlaması için ve pigment dispersiyonunu dengelemek için gerekli olan zamanı ve / veya enerjiyi azaltmaktır. Islatma ajanı, viskozite ve moleküler ağırlık neredeyse her zaman düşük, yayılmaya daha çok istekli, içine işleme ve tutunmaya uygun daha iyi moleküler hacime sahiptir ki bu sebeblerden dolayı dispersiyon daha hızlıdır. DİSPERSİYON STABİLİZASYONU Islatma ve dispersiyon ajanlarının ana kullanım nedenlerinden biri de pigment dispersiyonunun dengelenmesidir. Flocculation ve çökme, ıslatma ve dispersiyon ajanlarının üstesinden gelebileceği önemli kararsızlıklardır. Çökme, pigment ve dolgu maddelerinin daha düşük yoğunluktaki ortamlarda doğal batma eğilimidir.

Eğer parçacıklar sürekli fazla aynı yoğunlukta olsaydı ne çökeceklerdi ne de yüzeceklerdi.

Stokes yasası

Batış hızı (V) = sabit (D) * [ Pigmentin yoğunluğu (dpi) binderin yoğunluğu (dbi) ] * batan parçacığın çapının (r) karesi, ve bütün çarpım dispersiyonunun viskozitesine (η) bölümüdür. Pigment parçacıkları, doğru ıslatıcı ajanla tam olarak ıslatıldığında hidrofilik durumdan hidrofoba dönüşecek, sürekli faz ile çok güzel bir şekilde beraber olacak ve sürekli faz tarafından birbirlerine doğru göçe ve flokulasyona zorlanmayacaktır. Stokes yasasında, batma hızı, pigment parçacık yoğunluğu eksi binderin yoğunluğu ile doğru orantılıdır. V = Dpi Dbi. Pigment parçacığı ıslatma ajanını tuttuğunda pigmentin etkili yoğunluğu azalır, binder yoğunluğuna yaklaşır. Böylece, ( Dpi Dbi ) terimi 0a yaklaşır ve etkin çökme hızı (V) son derece azalır. Bazen üreticiler, zaten dispers edilmiş hızlı çökmüş pigment kümelerini henüz üretim tesisindeyken düzeltmeye çalışırlar. Tamamlanmış boyaya sonradan eklenen fazla ıslatma ajanı, pigment yüzeyine yaklaşmak ve bağlanmak için solvent ve polimerin fazlalığı ile yarışmak zorundadır. Örneğin, ajanın %0,5inin pigment tarafından tutulması için %1 eklenmelidir. Ekstra % 0,5 serbesttir. Yaşlanmada zamanla çökme olur. Renk gelişimi eksikliği veya flokulasyon ortaya çıkar. Islatma ve dispersiyon ajanlarının pigment ile temasından emin olmak için diğer yüzey-aktif maddelerinin oraya gitmeden önce dispersiyonda dahil edilmelidirler. Diğer yüzey aktif maddeler organik asitlerin metal tuzları olan katalizörler ve kurutucular, bazen eklenen su, yüzey düzenleyiciler, renklendiriciler, viskozite ayarlama thixotropları içerirler. Bu yüzey-aktif metaryeller ıslatma ajanı gibi davranabilirler ve sakıncalı flokulasyon üretebilirler. FLOKULASYON Flokulasyon, boyada pigmentlerin, basit karıştırma ile giderilemeyen topaklar oluşturması olarak açıklanabilir. Dispersiyondan önce pigmentler daha öncede bahsedildiği gibi topaklananabilirler. Genellikle parçacıklar, kenarlarından veya köşelerinden bir nem köprüsü ile birleşmişlerdir. Normal olarak bu flokulasyon olarak düşünülemez. Eğer bu durum dispersiyondan sonra görülürse bu genelde basitçe flokulasyon olarak tanımlanır. Pigment parçacıkları arasındaki birliktelik kuvvetlendikçe, pigment çökmesi, parlaklık kayıpları, azalan renk tonu kuvveti, örtme gücü zayıflığı, zayıf su ve tuz spreyine dayanımı gibi negatif yan etkilerde artar. Flokulasyonu önlenmiş pigmentlerin renk dayanıklılığı artar ve yüksek parlaklık sağlanır. Hedef şeffaflık olduğunda ise flokulasyon hiç arzu edilmeyen bir durumdur. Flokulasyona, aynı pigmentin değişken boyutları veya farklı pigmentler yol açabilir. Flokulasyon istenmeyen bir durum olmakla birlikte bazı durumlarda kontrollü flokulasyon arzu edilen bir durumdur. Islatma ajanları olmadığı durumlarda pigment parçacıkları birbirleriyle direk kontak halindedirler. Kontrollü flokulasyonda ıslatma ajanları her zaman pigment parçacıklarının arasında olduğundan pigmentler birbirleriyle direkt kontak halinde değillerdir. Kontrollü flokulasyon durumunda akış viskozitesi ayarlanabilir. Rheologicsel davranışlar neticesinde çökme ve sarkma gibi özelliklerde de iyileşmeler gözlenir. Boyanın kullanımında yüksek film kalınlıklarında bile viskozite sayesinde dikey yüzeylerde dahi mükemmel stabilizasyon sağlanır. Boyanın depolanması sırasında viskozitesi sayesinde pigment parçacıklarının çökme hızı çok azalır. Çökme göz önüne alındığında ek bir faktör olarak çoğu zaman küçük, ama daha ziyade sert bir çökelek oluşabilir. Bununla birlikte, kontrollü flokulasyon sisteminde pigmentler arasında ajan molekülleri olduğu için bu görülmez. Eğer oluşursada tortulaşma daha yumuşak olur. Kontrollü flokulasyon sayesinde özgül ağırlığı ve tane boyutları farklı olan pigmentlerin bir arada bulunduğu sistemlerde pigment ayrışmaları ve yüzmeleri (Flooding-Floating) kontrol edilebilir.

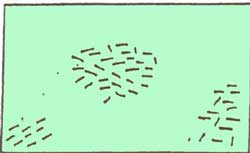

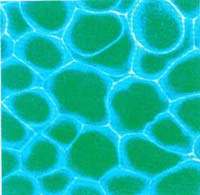

FLOODING-FLOATING (Pigmentlerin Ayrışması) Pigmentlerin birbirinden ayrılması ve tekrar homojen olarak dağılmaması halinde ortaya çıkar. Tane boyutları ve yoğunlukları farklı pigmentlerin birlikte bulunduğu boyalarda görülür. Bu gibi durumlarda pigmentler tabaka tabaka ayrılarak (flooding) boyanın değişik renklerde tabakalaşmasına sebebiyet verir. Bazende pigmentler aynı tabaka içinde ayrılarak (floating) yüzeyde farklı renk oluşumlarına sebebiyet verirler. Kuruyan boyada solventler uçunca girdaplar ve akımlar oluşur. (Benard hücreleri) Bu hücreler sıcaklık, yoğunluk ve yüzey gerilimindeki küçük değişikliklerden meydana gelir. Boya kururken üst yüzey, solvent buharlaşmasından dolayı alttaki yüzeye göre daha soğuktur ve özgül ağırlığı daha fazladır. Bundan dolayı üst tabaka çöker ve alt tabaka üste çıkar. Farklı boyutta olan pigmentlerin bulunduğu ortamlarda bu hücreler daha açık olarak görülür. Küçük pigmentler Benard hücrelerinin kenarlarında konsantre olurlar ve burada akış akımı kuvvetlidir. Büyük pigmentler ise hücrelerin merkezinde konsantre olurlar ve burada akış hızı ise zayıftır. Boya kuruduğunda ise bu taneciklerin çevrelediği hücreler kalır ve farklı renkler oluşur ki buna floating denir. Dikey bir yüzeye uygulama yapıldığında Benard Hücreleri bozularak çizgilenmeye ya da ipeklenmeye sebebiyet verir. (Streaking ya da silking) Pigmentler arasındaki bu etkileşimleri düzenlemek için flokulasyon kontrol ajanları kullanılır.

Solvent Bazlı Sistemler İçin Ürünler Sem Actiboll 083 poli karboksilik asit yapısından dolayı pigment ayrışmalarında, pigment yüzmelerinde oldukça etkilidir. Bu tip ıslatıcılar yüksek molekül ağırlıklı olduklarından polielektrolit gibi davranarak pigment yüzeyine tutunurlar ve yüklerini pigment parçacıklarına aktararak pigmentlerin eşit yüklü hale gelmelerini sağlarlar. Eşit yüklü pigmentler arasındaki elektrostatik itme yüzünden yüzme eğilimleri oldukça azaltılmış olur. Actiboll 083 S silikon içermesinden dolayı Benard hücrelerinin oluşumunu engellemek, portakallanmayı önlemek ve düzgün bir yüzey oluşturmak için geniş kullanım alanına sahiptir. Actiboll 083 S tane iriliği ve özgül ağırlığı farklı olan (ör:phthalo mavi, karbon siyahı, titan dioksit, demir oksit vs.) gibi pigmentlerin birarada bulunulması zorunluluğunda ayrışmalarını ve yüzmelerinin engellenmesinde çok etkilidir. Actiboll 083 ve Actiboll 083 S inorganik ve organik pigment karışımlarının olduğu boya sistemlerinde flokulasyonun önlenmesinde ve çökmelerin engellenmesinde başarıyla kullanılır. Actiboll U pigmentlerin ıslatılmasında kullanılan etkin bir ıslatıcıdır. Semsol S ile birlikte kullanımında ise hem pigmentlerin ıslanması hem de çökmesi engellenmiş olur. Solvent bazlı sistemlerde kullanılan diğer ürünlerle ilgili ayrıntılı bilgiler ürün spektlerinde bahsedilmiştir. Su Bazlı Sistemlerler İçin Ürünler Su bazlı sistemlerde ıslatıcı ve dispersiyon ajanlarının seçimi binderin ve pigmentlerin tipine bağlı olarak değişir.

Islatma ve Dispersiyon Ajanlarının Kullanım Miktarları ve İlave Aşamaları Kullanılacak ajan miktarı kullanılan pigment miktarına bağlı olarak değişir. Islatma ve dispers ajanlarının kullanım miktarları genelde inorganik pigmentler olduğu durumlarda pigment üzerinden %0,5-2,0; organik pigmenler olduğu durumlarda ise %1,0-5,0 dir. Toplam formül ağırlığı üzerinden ise %0,1-1,0 dir. Bazı çok küçük parçacıklı pigmentlerde (örneğin bazı karbon siyahlarında) daha yüksek kullanım miktarları gerekmektedir. Uygun kullanım miktarları parlaklık, renk gücü, öğütme vs. dikkate alınarak labaratuvar şartlarında belirlenmelidir. Islatma ve dispersiyon ajanları sisteme öğütme aşamasında dahil edilmelidir. Amaç bu tip ajanların pigmentle direk temasını sağlamak olduğundan mümkünse pigmentler, solventler ve ajan birlikte ön bir karışım hazırlandıktan sonra öğütme işlemi yapılmalıdır. Diğer yardımcı kimyasallar Dispersiyon Stabilizasyonu kısmında bahsedilen sebeplerden dolayı sisteme sonradan ilave edilmelidir. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||